Серийное литье пластмасс под давлением по заказу

Серийное литье пластмасс под давлением — технология массового производства деталей сложной формы с высокой повторяемостью размеров и характеристик. Для получения технической информации и примеров документации можно обратиться к специализированным материалам по этой теме https://vpmat.ru/articles/271.html.

Этапы технологического процесса

Процесс серийного литья включает несколько ключевых этапов: проектирование пресс-формы, изготовление оснастки, подбор материалов, пуско-наладочные работы на литьевой машине и собственно серийное производство с контролем качества. Каждый этап влияет на конечную себестоимость и качество изделий.

Проектирование и изготовление оснастки

- Разработка 3D-модели детали с учетом усадок материала и требований к допускам.

- Инженерная проверка конструкции для обеспечения возможности извлечения детали из формы.

- Изготовление пресс-формы — стандартно из инструментальных сталей, с последующей термообработкой и полировкой полостей.

Подбор материалов

Выбор полимера определяется функцией и эксплуатационными условиями изделия: механической прочностью, термостойкостью, химической стойкостью и требованиями к поверхности. Часто применяются:

- Полиэтилен (PE) и полипропилен (PP) — для экономичных и химически стойких изделий.

- АБС и полистирол (PS) — для декоративных и жестких конструкций.

- Полиамиды (PA) и полиэтилентерефталат (PET) — для изделий с повышенной прочностью и термостойкостью.

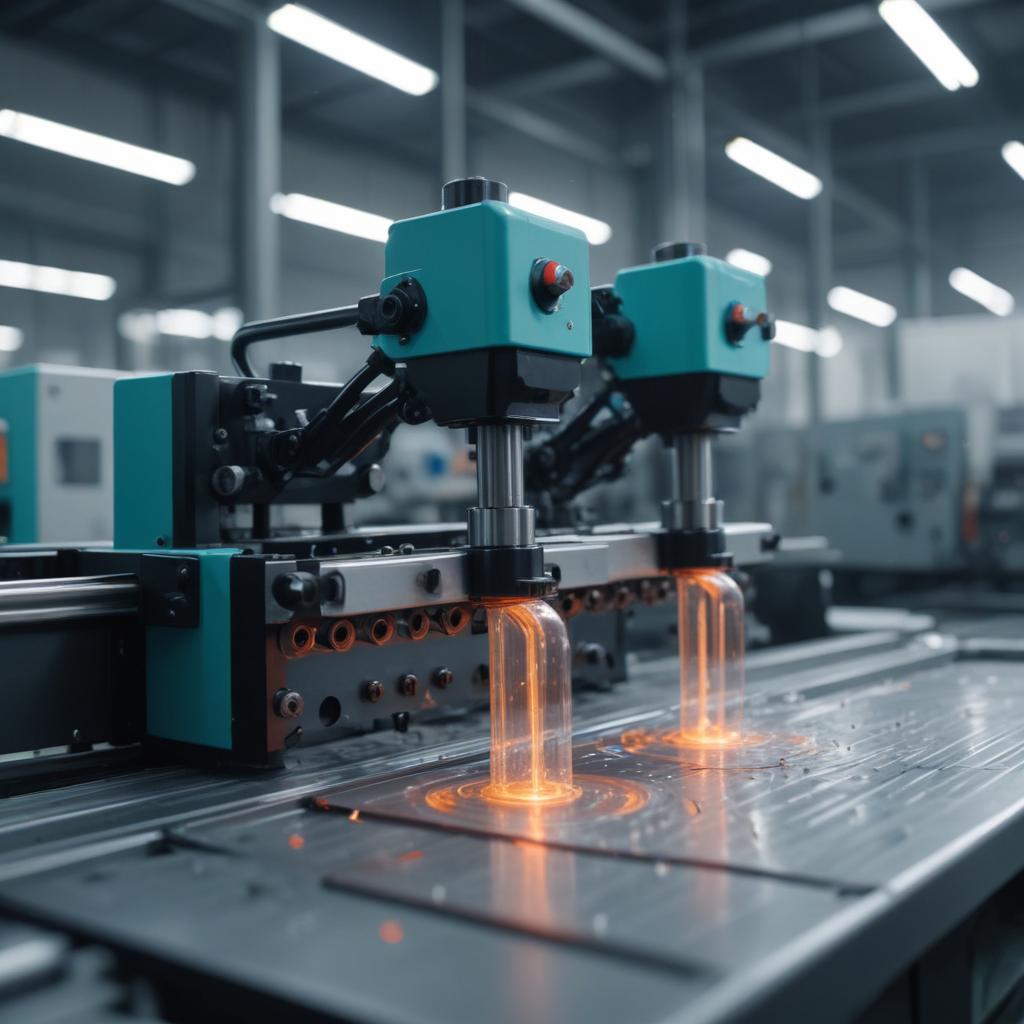

Оборудование и параметры процесса

Литьевые машины различаются по усилию смыкания, объему впрыска и по наличию дополнительных опций (горячие каналы, роботы для извлечения, системы управления). К важным параметрам процесса относятся давление впрыска, температура расплава, время охлаждения и скорость впрыска. Их оптимизация обеспечивает минимальные деформации и стабильность размеров при серийном производстве.

Контроль качества

- Входной контроль сырья: проверка партии гранул по сертификатам и физико-механическим характеристикам.

- Операционный контроль: измерения размеров, визуальный осмотр на дефекты, испытания механических свойств по выборке.

- Статистический контроль процессов (SPC) для своевременного выявления дрейфа параметров.

Постобработка и логистика

После литья изделия могут требовать удаления облоя, механической отделки, окраски, печати или ультразвуковой сварки. На этапе упаковки учитываются условия транспортировки и хранения, чтобы минимизировать риск повреждений при складировании и доставке.

Факторы, влияющие на стоимость и сроки

- Сложность и количество рабочих камер пресс-формы — чем сложнее форма, тем выше цена изготовления оснастки.

- Тираж — большие серии обычно дают экономию за счет амортизации оснастки.

- Выбранный материал и необходимость специальных добавок или красителей.

- Требования к контролю качества и сертификации продукции.

Ограничения и рекомендации

Литье под давлением подходит для массового производства, но не всегда экономично для единичных прототипов из-за стоимости пресс-формы. При разработке необходимо учитывать технологические ограничения: минимальную толщину стенки, радиусы сопряжений, места для вытеснения газа и каналы охлаждения в форме. Раннее привлечение технолога на этап проектирования уменьшает риск конструктивных переделок и дополнительных затрат.

Материалы и их сравнительная характеристика

| Материал | Преимущества | Ограничения |

|---|---|---|

| PP | Низкая плотность, стойкость к химии | Низкая термостойкость |

| ABS | Хорошая обрабатываемость, внешний вид | Чувствительность к УФ |

| PA | Высокая прочность и износостойкость | Гигроскопичность, требует сушки |

Серийное литье под давлением остается одним из основных способов производства пластиковых изделий при необходимости сочетания точности, повторяемости и экономической эффективности на больших тиражах. Тщательное планирование, правильный выбор материалов и грамотно спроектированная оснастка снижают технологические риски и повышают стабильность производства.